A. TỔNG QUÁT

a. Tất cả vật liệu phải tuân thủ bản đặc tả này, trừ khi có sự phê duyệt khác từ Kỹ sư.

b. Nhà thầu phải chịu trách nhiệm bảo đảm công trình đáp ứng đầy đủ các yêu cầu thiết kế về chức năng và hiệu suất của hệ thống ốp GFRC hoàn chỉnh, bao gồm cả việc thử nghiệm trong suốt thời gian bảo hành.

c. Thiết kế hiệu suất phải tuân theo phiên bản hiện hành của các tiêu chuẩn liên quan.

d. Hệ ốp GFRC nói chung là hệ màn mưa có khe hở, có khả năng chịu tải trọng tĩnh, tải trọng gió, tải trọng sống và các loại tải khác tác động lên hệ thống. Hệ thống phải hấp thụ được các chuyển động từ kết cấu chính (như biến dạng, dịch chuyển giữa các tầng, co ngắn cột…), giãn nở và co ngót do nhiệt mà vẫn giữ được chức năng và hình thức trong suốt vòng đời sử dụng mà không bị hư hỏng hay suy giảm thành phần.

e. Tất cả các công tác phải đảm bảo độ ổn định kích thước phù hợp để hoạt động hiệu quả và tránh hư hỏng các hạng mục tiếp giáp.

f. Phải có lớp phủ bảo vệ để tránh ăn mòn các thành phần kim loại, kể cả phần kết cấu và phần ẩn.

g. Các vật liệu và sản phẩm tiếp giáp phải tương thích về mặt hóa học và điện hóa, không được gây bẩn hoặc rò rỉ.

h. Phải cách ly các kim loại để tránh phản ứng điện phân và ăn mòn do tiếp xúc với các kim loại khác hoặc nền hấp thụ bằng cách sử dụng lớp phủ hoặc miếng đệm được phê duyệt.

i. Phải nộp chi tiết lớp phủ, miếng đệm hoặc các biện pháp cách ly khác giữa các vật liệu không tương thích để tránh ăn mòn hoặc hư hỏng.

j. Trường hợp phát hiện sự không tương thích giữa vật liệu GFRC và vật liệu do bên khác cung cấp, phải nộp phương án cách ly, lớp phủ và đệm được đề xuất.

k. Phải nộp chứng chỉ của nhà sản xuất xác nhận việc sử dụng sản phẩm trên các bề mặt nền cụ thể.

l. Các liên kết và phụ kiện tiếp xúc trực tiếp với GFRC phải là thép không gỉ loại 1.4401 (316).

m. Nếu dùng thép mạ kẽm hoặc sơn phủ để đỡ GFRC, phải đặt lớp đệm không nén được để tránh tiếp xúc trực tiếp giữa bề mặt thép và GFRC.

n. Mọi hàn phải thực hiện trước khi mạ kẽm nhúng nóng. Nếu được hàn sau mạ kẽm, lớp sơn mạ kẽm nguội phải đạt tối thiểu 120 micron.

o. Lấy mẫu thường xuyên thép mạ kẽm nhúng nóng theo bảng 1 của BS EN ISO 1461.

p. Bề mặt thép mạ kẽm bị trầy xước tại công trường phải được sửa chữa bằng lớp mạ lạnh dày tối thiểu 110 micron.

q. Mạ kẽm điện phân theo BS EN 12329 chỉ áp dụng với thép đặc, không áp dụng cho ống rỗng.

r. Nhà thầu phải thực hiện đánh giá rủi ro ăn mòn để chứng minh độ bền của vật liệu và lớp hoàn thiện phù hợp với tuổi thọ thiết kế của công trình.

B. HIỆU SUẤT (PERFORMANCE)

a. Các tấm GFRC phải đạt hình dạng và cấu hình như được chỉ định trên bản vẽ.

b. Màu sắc, kết cấu và hoàn thiện phải đúng như bản vẽ và phù hợp với mẫu đã được Nhà thầu chuẩn bị và được Kỹ sư và Chủ đầu tư phê duyệt (nếu yêu cầu).

c. Các đơn vị sau khi hoàn thiện phải không có khiếm khuyết bề mặt như lỗ rỗng, hốc khí, hoặc vết gờ nhìn thấy được khi quan sát ở khoảng cách 5 mét.

d. Bất kỳ vết bẩn hoặc vết ố xuất hiện trên bề mặt ngoài của sản phẩm phải được làm sạch. Để hỗ trợ việc này, có thể xử lý bề mặt bằng dung dịch chống thấm nước nếu được Kỹ sư và Chủ đầu tư chấp thuận (nếu yêu cầu).

e. Vật liệu GFRC phải đáp ứng các đặc tính sau khi thử nghiệm theo BS 6432.

________________________________________

C. VẬT LIỆU (MATERIAL)

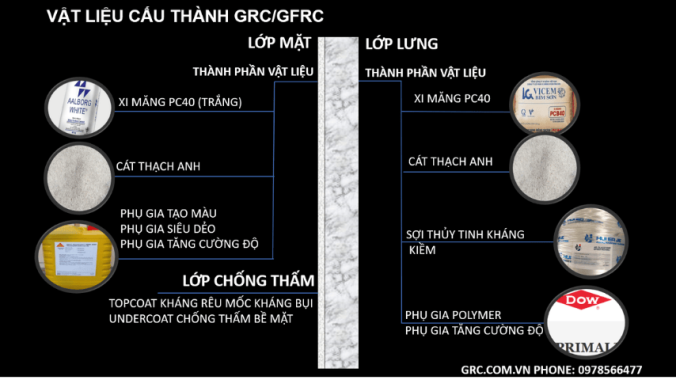

a. Xi măng: Phải có xác nhận chất lượng, thử nghiệm độ bền và độ bền lâu dài từ nhà sản xuất, tuân theo các tiêu chuẩn quốc tế. Quy trình kiểm soát chất lượng, thiết kế cấp phối và thi công phải được nhà cung cấp nộp để xét duyệt.

b. Sợi thủy tinh: Phải là loại kháng kiềm, có cường độ kéo ≥ 330 MPa sau 96 giờ ngâm trong nước ở 80°C. Có thể dùng sợi Vetrotex của Saint Gobain hoặc NEG ARG Fibre của Nippon Electric Glass.

c. Cốt liệu: Phải cứng, bền và sạch, không chứa tạp chất có thể làm suy giảm độ bền hoặc độ bền lâu dài của GFRC.

Thành phần Giới hạn cho phép

Hàm lượng silica > 96%

Hàm lượng ẩm < 2%

Muối tan < 1%

Mất khi nung < 0.5%

Ion sunfat < 4,000 ppm

Ion clorua < 600 ppm

d. Nước: Phải sạch (chất lượng nước uống), không chứa tạp chất gây ảnh hưởng đến tính chất của GFRC.

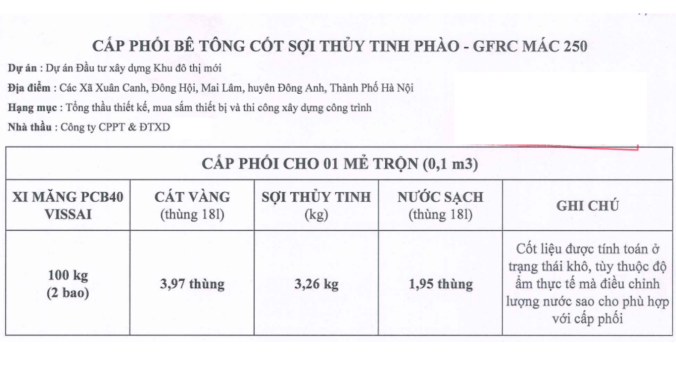

e. Thiết kế cấp phối (Mix Design): Do nhà sản xuất đề xuất và phải được tư vấn phê duyệt. Tỷ lệ thành phần phải đáp ứng hiệu suất như đã nêu trong đặc tả.

f. Chất tách khuôn: Được sử dụng nếu tương thích với vật liệu làm khuôn và lớp hoàn thiện yêu cầu.

g. Phụ kiện liên kết bên trong GFRC: Phải là thép không gỉ loại 1.4401 (316).

h. Các bộ phận kết cấu ẩn hoặc lộ ra ngoài nằm ngoài lớp kín khí phải là thép không gỉ 316.

________________________________________

D. THI CÔNG (EXECUTION)

a. GFRC Premix: Vữa GFRC được trộn bằng máy tốc độ cao đến khi đồng nhất, sau đó sợi thủy tinh được trộn ở tốc độ thấp để tránh làm hỏng sợi. Hỗn hợp được đổ rung bằng máy rung phù hợp để đảm bảo nén chặt mà không tách lớp.

b. GFRC phun tay (Hand Spray): Vữa trộn bằng máy tốc độ cao, sau đó được bơm tới súng phun nơi sợi thủy tinh được cắt và phun đồng thời lên khuôn. Sử dụng con lăn để nén lớp GFRC. Phun từng lớp đến khi đạt độ dày yêu cầu.

c. Các đơn vị chỉ được tháo khuôn khi đạt MOR (Modulus of Rupture) ≥ 2.0 MPa, sử dụng lỗ tháo khuôn đúc sẵn. Trong quá trình tháo khuôn, tấm phải được đỡ đều để tránh ứng suất tập trung.

d. Các tấm phải được xử lý, lưu trữ và vận chuyển cẩn thận để tránh hư hỏng hoặc làm trầy bề mặt ngoài.

e. Mỗi tấm phải được đánh dấu riêng biệt để nhận biết loại, số serial và ngày sản xuất.

f. Bất kỳ sửa chữa nào trên bề mặt ngoài chỉ được thực hiện khi có sự chấp thuận của Kỹ sư và phải đảm bảo độ bền lâu dài, không xuống cấp.

g. Ít nhất một tấm thử phải được chuẩn bị cho mỗi ca sản xuất, được dưỡng hộ giống như các tấm sản xuất để dùng cho thử nghiệm theo BS 6432.

h. Phải cung cấp hệ thống đánh số và sơ đồ vị trí các tấm. Mỗi tấm phải có mã số riêng để có thể truy vết lịch sử sản xuất.

i. Cung cấp vị trí từng tấm trên bản vẽ shop và bản vẽ hoàn công.

j. Trước khi giao hàng đến công trường, mỗi tấm phải có dấu định vị phù hợp để chỉ rõ vị trí và hướng lắp đặt chính xác.

k. Nhãn nhận dạng dán trên GFRC phải là loại không làm hư bề mặt, không dán nhãn vào mặt ngoài thấy được của sản phẩm.

l. Thiết kế các tấm GFRC và chi tiết phải cho phép nước mưa hoặc nước ngưng tụ thoát ra khỏi hệ thống, bao gồm cả các lỗ thoát nước chống ố, đảm bảo đường dẫn thoát nước liên tục.

m. Thiết kế cấu hình các thành phần phải tạo điều kiện tự làm sạch, ví dụ: mặt nghiêng, rãnh thoát, mối nối dễ vệ sinh.

n. Thiết kế, lựa chọn lớp hoàn thiện và quy trình thi công phải đảm bảo bảo vệ bề mặt trong suốt thi công. Cần triển khai biện pháp chống trầy xước và hư hại. Ghi rõ quy trình này trên bản vẽ shop và tài liệu hướng dẫn lắp đặt.

o. Hệ GFRC phải được thiết kế và thi công sao cho có thể thay thế từng tấm riêng lẻ trong tương lai. Phải nộp chi tiết và quy trình thay thế.